Comment est fabriqué le cristal ? Quelle est sa composition ? Découvrez nos explications, étape par étape, en commençant par la fusion, le travail à chaud, le travail à froid.

Pour le profane, admis au rare privilège de visiter une cristallerie, le spectacle qui se déroule sous ses yeux a la singulière beauté d’un cérémonial.

Tous les acteurs ont un rôle précis, des gestes, des attitudes, des évolutions qui appartiennent à leur personnage, et à lui seul. «Cueiller» dans la gueule des fours une masse de matière en fusion au bout d'une mince et fine canne d'acier, la passer de main en main, la balancer avec une certaine amplitude, faisant naître à son extrémité, non pas un son, mais une bulle rougeoyante.

Tous semblent obéir comme des danseurs à des rythmes exacts, liés entre eux par des enchaînements nécessaires, élégants, d’une aisance précise née de la virtuosité technique, chacun accordé au mouvement du partenaire.

CE QU'IL FAUT SAVOIR SUR LA FABRICATION DU CRISTAL :

À la différence du verre, dont la fabrication est devenue pour la gobeleterie ordinaire entièrement automatique, la fabrication du cristal est intégralement faite à la main.

Elle commence par deux opérations, capitales pour la qualité du cristal : la composition et la fusion.

LA COMPOSITION DU CRISTAL :

Le cristal est une matière claire, brillante et son ore, caractérisée par la pureté de ses composants, son indice de réfraction et sa densité. Nous vous invitons à approfondir avec votre article sur la composition du cristal.

La composition, qui varie légèrement d’une cristallerie à l’autre, comporte une partie de potasse, deux parties de minium de plomb, trois parties de silice (sous forme de sable extra-blanc) et une certaine quantité de groisil, ou cristal cassé, qui en facilite la fusion.

Pour le plomb ? Sa présence augmente la limpidité, la sonorité, la densité et l’éclat.

En France, un arrêté du 11 octobre 1962 a défini les normes permettant de désigner les verres et les conditions d’emploi du terme cristal.

- Ainsi, seul un verre ayant un indice de réfraction égal ou supérieur à 1,545 bénéficie de l’appellation « CRISTAL ».

- Seul un verre ayant un indice de réfraction égal ou supérieur à 1,545 et dont la teneur en oxyde de plomb est au moins de 24% bénéficie de l’appellation « CRISTAL DE PLOMB ».

Plus l’indice de reflexion est grand, plus le phénomène de réflexion totale se produit facilement, empêchant la lumière de ressortir de la matière.

-

18xxcm

-

10xx8cm

LA FUSION DU CRISTAL :

La composition est mise dans des creusets (un four contient généralement douze creusets). Ces creusets, ou « pots » en terme de métier, faits de terre argileuse, sont souvent fabriqués sur place, par des potiers attachés à la cristallerie, selon des tours de main plus artisanaux qu’industriels.

Pour que la fusion puisse s’effectuer dans les meilleures conditions, ils ne doivent présenter aucune fissure et ne sont utilisables qu’après plusieurs mois de séchage dans une chambre chaude. La vie d’un pot est courte car après quelques semaines de travail dans le four, il doit être remplacé.

Le cristal sera prêt à être travailler 20 à 40 heures après l’enfournement.

LE TRAVAIL À CHAUD :

Mis en contact avec un corps chaud, le cristal en fusion a la propriété de s’y attacher. Le verrier peut ainsi, après avoir fait chauffer l’extrémité de sa canne d’acier, la plonger dans le pot et cueiller une certaine quantité de cristal rougeoyant que l’on appelle la « paraison ».

Commence alors le travail à chaud, véritable travail d’équipe dont les cadences sont imposées par le temps de figeage du cristal.

En un ou plusieurs cueillages, le verrier forme donc sa paraison, amassant au bout de sa canne la masse de matière nécessaire à la fabrication de son modèle, un verre à pied, par example.

Ensuite, le souffleur va d’une part « épouiller » la paraison, c’est-à-dire en enlever les éventuelles impuretés, d’autre part la « mailloche », opération qui consiste à bien répartir l’épaisseur du verre en raison rouler la paraison dans une forme creuse en bois de merisier.

Ensuite, levant sa canne, il souffle une première fois pour percer la paraison; puis il se dirige vers un tabouret placé au-dessus du moule farté au charbon de bois qu’un aide ouvre, pour qu’il puisse y mettre la longue boule rougeoyante, et referme.

Là, soufflant à nouveau dans sa canne et la faisant tourner rapidement entre ses paumes, il donne à la masse de cristal la forme de l’intérieur du moule. C’est le stade de l’ébauche.

Après le soufflage, le chef de la place prend la canne. Un cueilleur vient lui apporter une nouvelle quantité de matière en fusion qu’il dépose sur l’ébauche. A l’aide de ses pinces, le chef de place étire cette cueille pour façonner la jambe, utilisant parfois ses ciseaux afin de couper l’excès de cristal, puis exécute le pied du verre avec sa palette.

La pièce est alors détachée de la canne et portée dans l’arche de recuit où, pour qu’elle n’ait pas de tensions internes dues à la différence de rapidité du refroidissement des parties plus ou moins épaisses (tensions qui la feraient éclater tôt ou tard), elle refroidira progressivement en trois heures environ.

A la sortie de l’arche de recuit, les pièces sont examinées et triées. Toutes celles qui présentent le moindre défaut sont impitoyablement éliminées, cassées. Elles seront réemployées comme groisil dans la composition.

Les autres vont subir trois opérations successives. La première est le « decalotage ». En effet, lorsque le verre sort de l’arche de recuit, il est fermé aux trois-quarts, dans sa partie supérieure, par une sorte de calotte où était attachée la canne du souffleur.

Une fois le décolletage effectué (par choc thermique), c’est le moment du « flettage » qui consiste à régulariser la hauteur définitive du modèle, puis du « rebrûlage », car le décallotage a laissé à vif les bords du verre (le buvant). Il faut les ramollir, donc les réchauffer, de façon à ce qu’ils s’arrondissent et ne soient plus coupants.

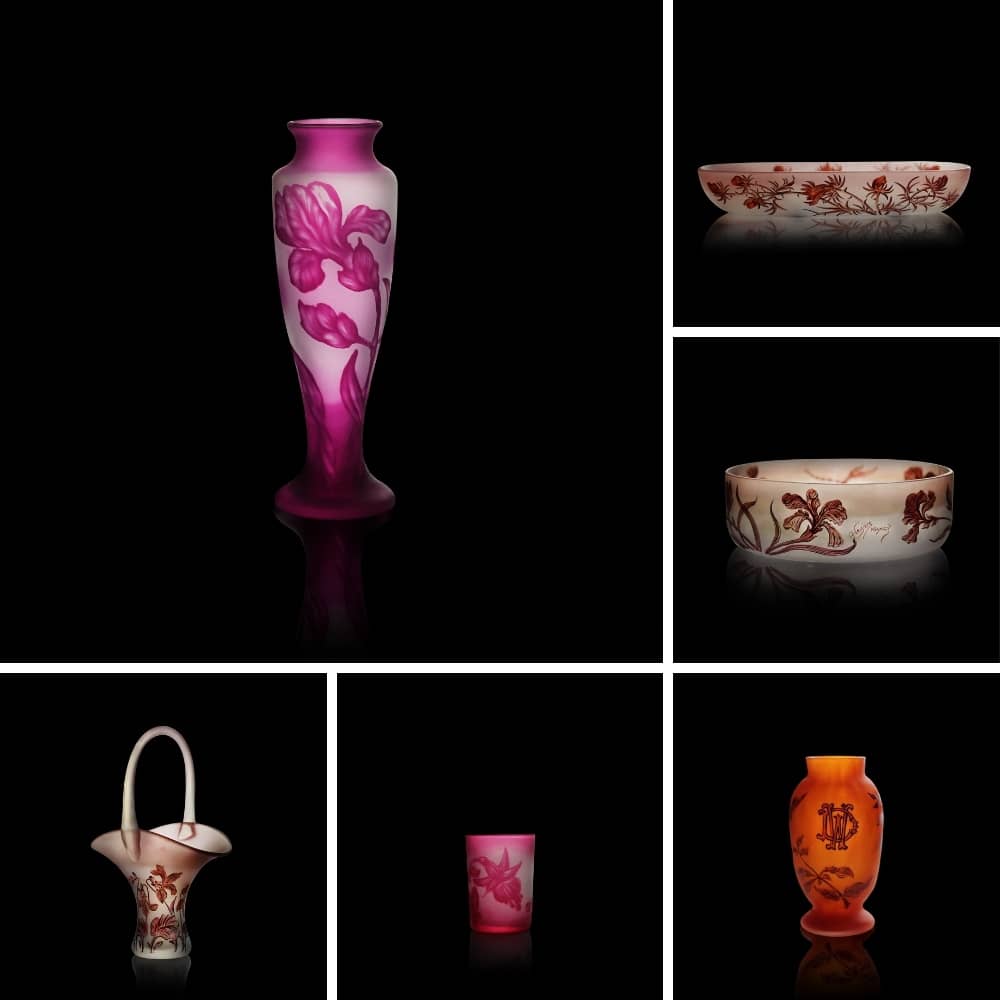

S’il doit rester sans ornements, le verre est maintenant terminé. Sinon, il va prendre le chemin des ateliers de décoration où il sera travaillé à froid.

Tout le temps de ce façonnage, le chef de place n’a, pour se guider, qu’un croquis du modèle à faire et une sorte d’équerre pour en mesurer la hauteur et la largeur.

LE TRAVAIL À FROID :

La taille est à la fois l’opération la plus importante et la plus étonnante du travail du cristal. C’est elle qui met en valeur l’éclat de la matière en lui apportant tous les jeux de lumière possibles …

Elle se fait à l’aide de roues abrasives. Elle exige de l’ouvrier, qui taille à même le cristal, sans une hésitation, sans une fausse manoeuvre, une habileté et une sûreté incomparables.

Successivement, il ébauche son décor, puis donne à la surface sa taille définitive. À chaque forme d’entaille, correspondent plusieurs roues différentes, utilisées tour à tour. Puis, comme en creusant la matière la taille l’a rendue mate, dépolie, il faut à nouveau la polir pour lui redonner sa brillance.

Lorsque l’on sait la somme de « tours de main », de difficultés surmontées et surtout de talent qu’elle représente, on comprend alors combien la création du cristal est sans prix, tant elle a de valeur artistique et humaine.